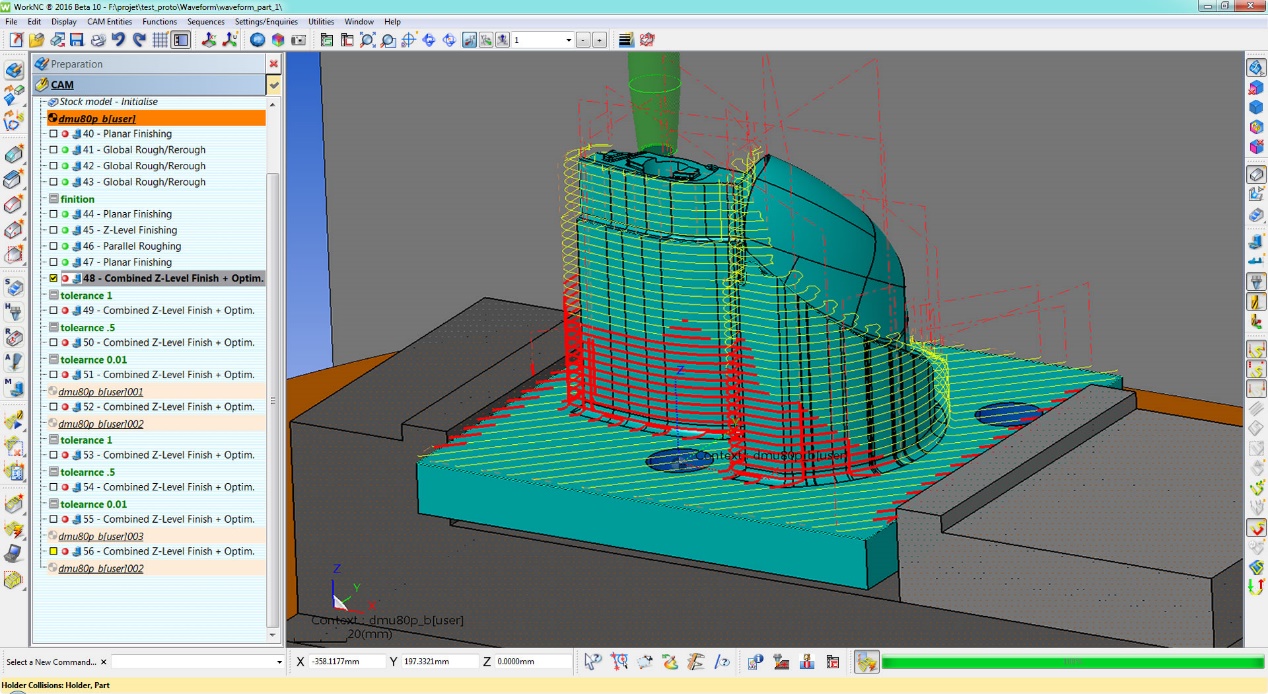

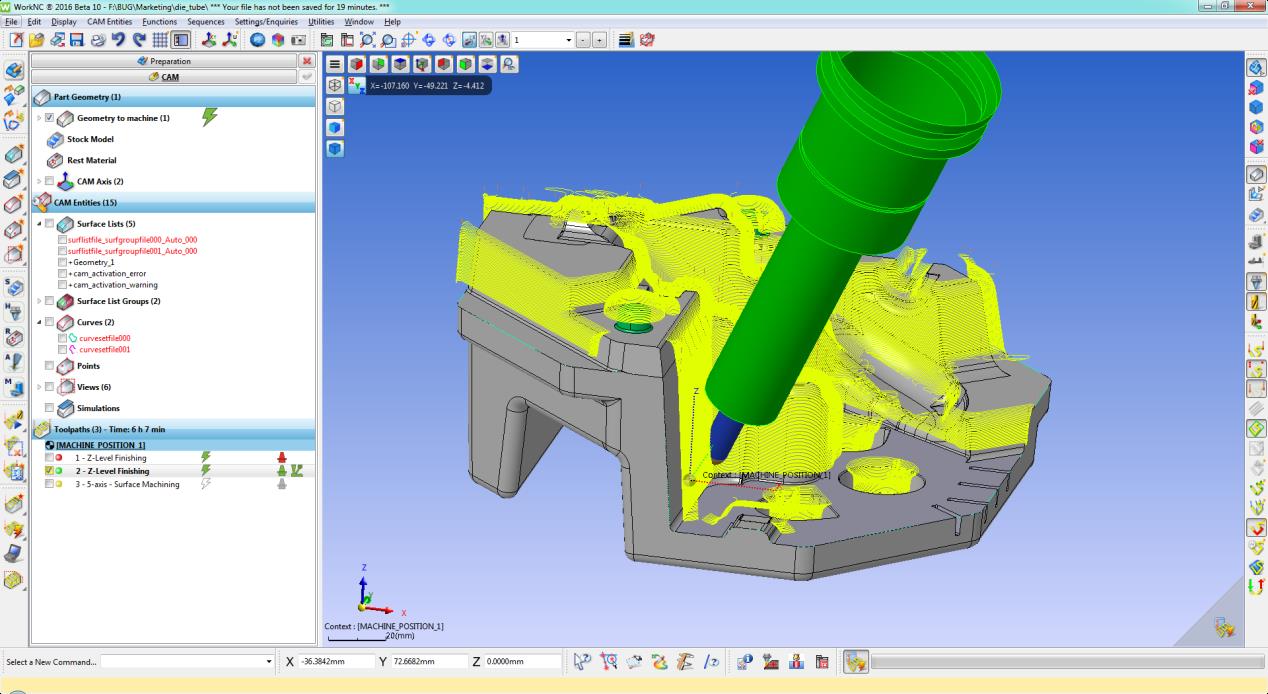

| 编程的效率在很大程度上取决于编程软件的可操作性。传统的联动5轴编程技术十分繁琐,编程人员需要考虑的因素过多。海克斯康生产制造软件的WORKNC高效自动化2-5轴编程解决方案为用户提供了一个人性化的操作平台。WORKNC Auto5模块将创新的编程理念和独特的算法完美结合起来,编程人员只需要简单的培训,或者只要要操作过WORKNC的3轴编程界面,通过点击一些附加的按钮和选项就可以高效进行5轴联动刀路的编程。 |

|

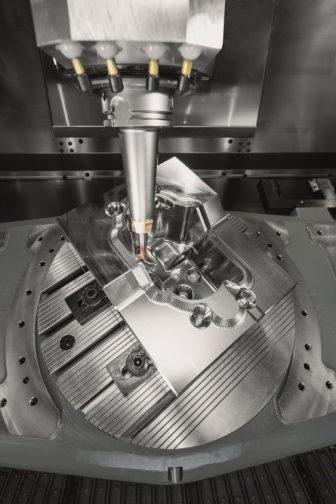

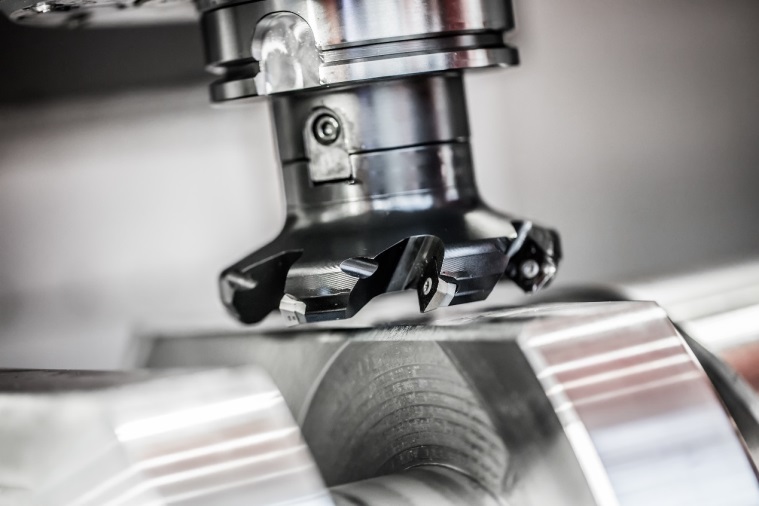

| WORKNC Auto5联动5轴加工的一个主要特征就是在切削过程中使用短刀具,从而显著降低刀具的受力弯曲,提高加工表面质量,防止返工并大量减少了电极的运用。5轴编程中人们往往十分关注对干涉和碰撞的检测及回避,但是对CAM系统而言,仅有这些是远远不够的,系统必须充分考虑到机床的运动学与几何学的限制条件,这对CAM系统是一个强有力的挑战。 |

|

| WORKNC拥有丰富的针对模具加工的3轴和固定5轴的加工策略,其卓越的编程效率和操作性能已在模具制造领域得到了反复的证明。这些优势在Auto5模块中更是得到了充分的发挥和验证。使用WORKNC Auto5编程人员可简单地将任何WORKNC的3轴或固定5轴的刀路自动转化为一个没有碰撞、同时满足指定机床几何学及运动学约束的联动5轴刀路。此外,通过设置参数还可以对转化后的联动5轴刀路进行平滑处理,使之更符合实际的加工要求。 同时WORKNC Auto5能沟通过定义一条外围驱动线,来控制刀具轴的摆动角度。刀具轴在加工过程中始终垂直于这根驱动线并环绕整个工件切削,大大减少了C轴在各内凹区域频繁的回摆运动所造成的切削效率降低,提高了工件表面加工品质。 |

|

| 安全性问题主要指机床在加工运动过程中主轴和工件或机床台面的碰撞和干涉。由于联动5轴刀轨的空间运行轨迹难以直观地把握,这使大部分编程人员面对5轴机床“望而却步”。 WORKNC Auto5建立在对5轴机床几何形状及机床各部件相互之间碰撞关系的严密定义的基础上,通过集成的碰撞干涉检测功能来指引编程人员做出正确的判断和操作,比如在标示碰撞的区域调整刀具轴的轴向方向,使之能够避让碰撞。如果遗漏了碰撞区域的修改,那么WORKNC Auto5将会自动删除相应的刀路,以保证整个加工过程对5轴机床、相关部件,及加工工件的绝对安全。 |

| 欲了解更多有关海克斯康三坐标测量的关资讯诚邀各位参加由宝力机械有限公司举办的” 海克斯康EDGECAM智能编程解决方案—铣车复合开创新的加工方式”线上课程。 |

“ 海克斯康EDGECAM智能编程解决方案—铣车复合开创新的加工方式” 日期:11/6/2020 (四) 时间:下午2时至3时 如有查询,欢迎联络:(0769) 82712650 方小姐 / (852) 2409 3965 陈小姐 |

| 本次课程将于网上举行,成功报名后会通过邮件收到会议网址连结。并务必填写正确的邮箱地址。每个电邮地址只能获得一个参加链结,如多人想参与,要分别作申请。 |